Projektant Simon Mattisson opowiada nam o swojej współpracy z firmą Gustafs w zakresie drukowania paneli akustycznych w 3D z materiałów odpadowych.

Co zainspirowało Ciędo współpracy z Gustafsem?

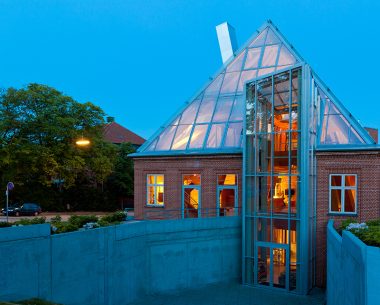

Zespół Gustafs zauważył jedną z moich wydrukowanych w 3D półek w miejscu zwanym Circlab, gdzie produkuję swoje prace. Producent ten specjalizuje się w druku 3D z wykorzystaniem materiałów odnawialnych i biokompozytów – które powstają w wyniku zmieszania włókien drzewnych z biodegradowalnymi tworzywami sztucznymi i żywicami niepochodzącymi z paliw kopalnych. Byli zaintrygowani i nawiązali kontakt.

Zajmujesz się drewnem od dawna?

Kiedy studiowałem wzornictwo przemysłowe w Beckmans College of Design w Szwecji, mój ostatni projekt nazywał się Granland. To słowo można przetłumaczyć jako „świerkowa ziemia” i jest również grą słów Grannland, co oznacza „sąsiedni kraj”.

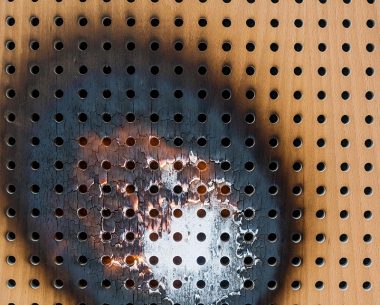

Na potrzeby projektu opracowałem kompozyt drzewny do wykorzystania w druku 3D na dużą skalę. Materiał został odzyskany z drzew, które zostały zdewastowane przez kornika drukarza. Owady te zwykle atakują martwe lub rozkładające się drzewa. Odgrywają ważną rolę w ekosystemie, jednak po suszy w 2018 roku zaczęły drążyć tunele w zdrowe drzewa.

W Szwecji 40% populacji drzew to świerki, więc fakt, że te chrząszcze pustoszą zdrowe drzewa, stał się poważnym kryzysem w przemyśle leśnym. Gdy drzewo zostanie zaatakowane, drewna nie można użyć, jednak można je zmielić i użyć poszczególnych polimerów do wydrukowania mebli 3D, więc to jest to, co zrobiłem dla Granland (Ziemia Leśn. Formy mebli zostały zainspirowane tunelami, które tworzą chrząszcze, gdy zakopują się w drewnie.

„Nie tylko stworzyliśmy oryginalne panele, ale także wynaleźliśmy nowy materiał!”

Czy Gustafs wystawił ci brief?

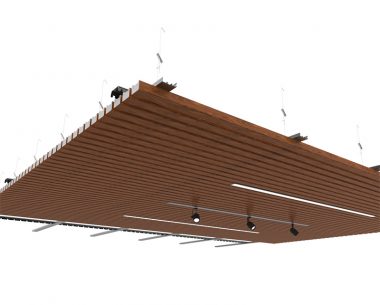

Naszym punktem wyjścia było przetestowanie, czy możemy drukować rozwiązania akustyczne wnętrz w 3D. To było coś, o czym też myślałem, więc to był dobry moment! Kształty, które można uzyskać za pomocą technologii druku 3D, takie jak podwójne krzywe, mogą sprawdzać się jako ciekawe panele ścienne, ale mają również korzyści akustyczne, jeśli chodzi o dyfuzję dźwięku.

Jak wyszły panele?

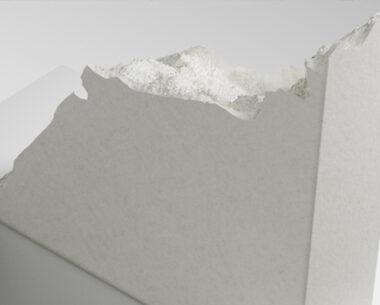

Przyjęliśmy dwa podejścia: po pierwsze stworzyliśmy duży fragment ściany za pomocą druku 3D; następnie wykonaliśmy mniejszy kawałek, dołączając wydrukowane w 3D kształty do filcowego podkładu.

W pierwszym elemencie kształt pomógł rozproszyć dźwięk, podczas gdy w utworze z filcu filc poprawił właściwości akustyczne, w tym absorpcję. Oba elementy są bardzo inspirowane naturą. Większy fragment ściany jest inspirowany skałami i górami; Panele z filcem są inspirowane podwodnymi lasami wodorostów. Oba były prototypami; Kolejnym krokiem byłoby przyjrzenie się, w jaki sposób można skomercjalizować każdy element.

Czy nauczyłeś się czegoś jeszcze w trakcie tego procesu?

Cóż, nie tylko stworzyliśmy kilka oryginalnych paneli, ale wynaleźliśmy nowy materiał! Myślę, że jest to jeden z pierwszych kompozytów orzechowych nadających się do druku 3D. Orzech włoski jest drogi, więc normalnie nie chciałbyś go mielić. Jednak proces produkcji paneli fornirowych Gustafs pozostawia małe kawałki wysokiej jakości orzecha włoskiego, które nie są przydatne. Mieląc te kawałki i mieszając materiał z biodegradowalną żywicą, opracowaliśmy własny, zrównoważony materiał do druku 3D.

Dlaczego kochasz pracować z drewnem?

Myślę, że to ekscytujący materiał. Drewno jest odnawialne i może tworzyć tak wiele różnych kształtów i przedmiotów. Możesz użyć litego drewna, fornirów, możesz je zginać, utrzymywać prosto, drukować z nim 3D, ciąć i tak dalej.

Ze wszystkich materiałów, z którymi pracowałem, drewno jest prawdopodobnie najtrudniejsze do kontrolowania. To materiał stworzony przez naturę i jest w nim element nieprzewidywalności, który uważam za fascynujący. Każdy gatunek drewna jest niepowtarzalny pod względem rysunku słojów i koloru. Myślę, że drewno zawsze będzie ważnym materiałem, zwłaszcza w krajach nordyckich.

Projekt: Simon Mattisson

Film: Stratos Media

Zdjęcie: Ulrika Lundholm Eriksson